MÉTODO DE FABRICAÇÃO DO CONCRETO

O concreto é um

composto de cimento (i)), areia (ii) e pedra britada (iii) e água.

(i)

Existem vários tipos de cimentos entre eles os mais utilizados:

§ Natural = formado a partir da calcinação da pedra calcária. Esta é quebrada e queimada.

Posteriormente britada, pulverizada e empacotada para o transporte ao mercado.

§ Portland = obtido através da calcinação de uma mistura de CaCO3 e argila. Este

cimento é mais resistente.

(ii)

A areia tem a função de completar os espaços vazios entre a pedra

britada e o cimento. Deve-se evitar impurezas.

(iii)

Brita é classificada de acordo com o material retido na peneira. O

concreto é melhor e mais consistente quando os espaços entre as britas maiores

são ocupados uniformemente por britas menores e areia.

Quando hidratamos o

cimento com a agua, forma-se uma pasta aglomerante que acede aos fragmentos de

pedra e areia formando um bloco monolítico bem resistente e duro.

O método de fabricação

do concreto consiste em uma cuidadosa seleção qualitativa dos materiais

componentes e quantidade de agua utilizada, a fim de um produto final de boa

qualidade.

Por: Marcella Gaute

Por: Marcella Gaute

1-

Mistura

Consiste em

homogeneizar o concreto conferindo a mesma composição em sua massa via manual (auxilio de pás e inchadas) ou mecanizada (por betoneira).

|

Figura 2-

Concreto misturado por betoneira (Modificado de www.abcp.org.br).

|

É importante adicionar a quantidade ideal

de agua, pois o excesso diminui a resistência e a falta causa buracos no

concreto. A relação entre o peso de agua e do cimento deve ser cerca de 0,3

litros de agua por quilo de cimento já é suficiente para a hidratação do

cimento.

2–

Transporte

Etapa em que o

concreto é transportado para o local de aplicação.

3– Lançamento

Após a adição de

agua, o concreto leva em torno de quatro horas para enrijecer. Essa etapa transfere

o concreto para formas no local determinado de aplicação.

|

|

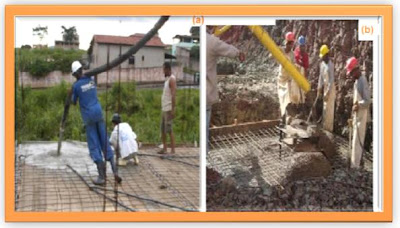

Figura 4- Modos de como são feitos os

lançamentos (a) (Modificado de: brasilia.evisos.com.br) e (b) (Modificado de: skyscrapercity.com).

|

4 – Adensamento

Através de métodos vibracionais

mecânicos, consegue-se a acomodação e a compactação da massa de concreto,

reduzindo dessa forma os vazios existentes a fim de aumentar a resistência.

|

|

Figura 5 – Vibradores regulados

(Modificado de: pisosindustriais.com.br)

|

5 – Cura

Para evitar a

desidratação do concreto por evaporação faz-se necessário o uso de películas reflexivas,

diques de argila com aplicação de agua, ou até, irrigação com mangueira.

Para o cimento

Portland comum, a hidratação inicia-se no dia seguinte da concretagem durante

sete dias. Já cimentos pozolânicos e de alto forno são imprescindível quatorze

dias.

Bem o que eu estava pesquisando sobre concreto... Muito obrigada!!!

ResponderExcluir